以下是三相振动电机的常见故障及排除方法,结合其通用结构(如偏心块、轴承、三相电源系统等)和工作原理整理,适用于各类工业场景中的振动电机维护: 一、振动异常或激振力不足故障现象电机振动幅度不稳定、激振力忽大忽小,或无法推动负载设备正常振动。 可能原因 1. 偏心块调节问题: 两侧偏心块夹角未对称调整,或固定螺栓松动导致角度偏移。 偏心块磨损、变形,导致离心力不均衡。 2. 机械安装故障: 电机底座与设备连接螺栓松动,振动传递效率下降。 转子轴弯曲或轴承间隙过大,导致旋转时偏心量异常。 3. 负载匹配不当: 物料特性(如粒度、湿度)超出电机设计参数,或设备卡料、堵料导致负载突变。

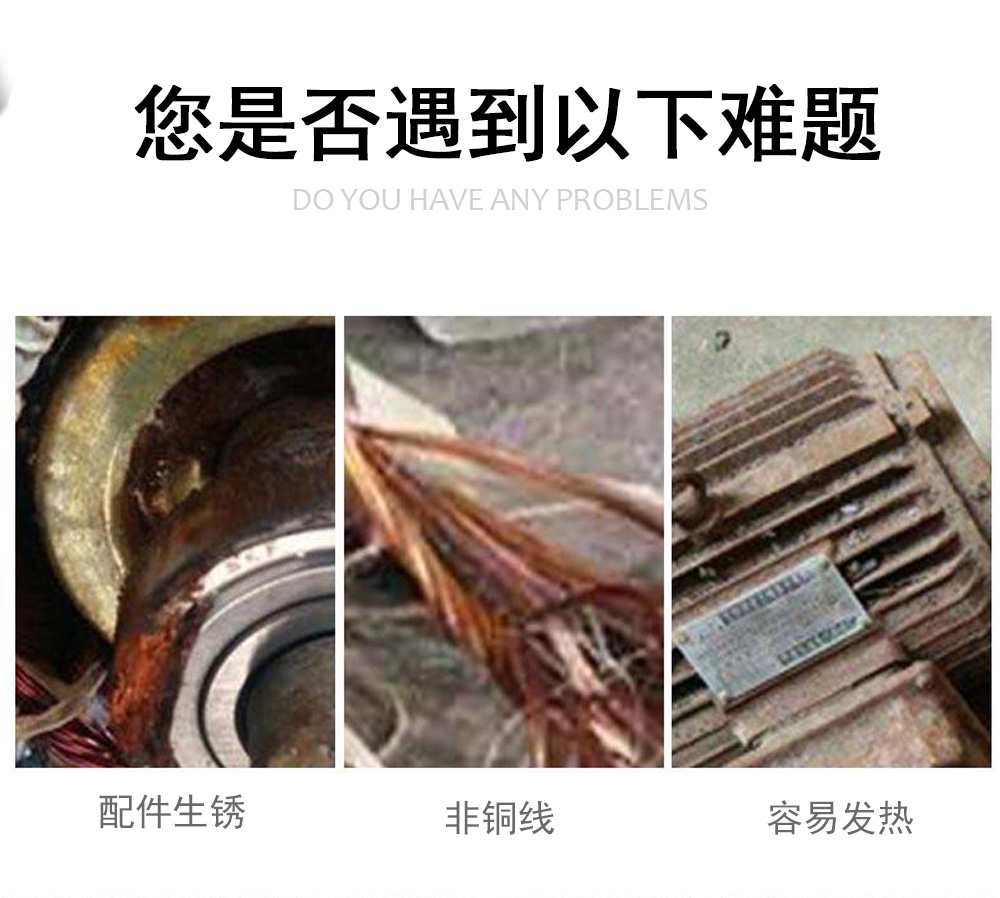

排除方法 1. 校准偏心块: 按说明书要求对称调整两侧偏心块夹角(夹角越小激振力越大),并用扭矩扳手拧紧固定螺栓(力矩参考电机铭牌)。 磨损严重的偏心块需更换,确保两侧质量对称。 2. 紧固安装结构: 检查底座、法兰盘安装螺栓,每运行50小时后复紧一次,必要时加装防松垫圈。 拆解电机检查轴和轴承,弯曲的轴需校直或更换,轴承间隙超过0.1mm时更换新件。 3. 匹配负载需求: 清理设备内堵塞物料,若物料特性变化(如含水率增加),可适当增大偏心块夹角或更换大功率型号。 二、运行噪音异常(撞击声/摩擦声) 故障现象 电机运行时发出尖锐摩擦声、金属撞击声或周期性轰鸣。 可能原因 1. 轴承故障: 润滑脂干涸、进水或混入粉尘,导致轴承滚珠磨损。 轴承内外圈与轴/端盖配合松动,旋转时产生异响。 2. 部件松动或摩擦: 防护罩、偏心块或转子铁芯与定子绕组摩擦。 风扇叶松动或断裂,高速旋转时撞击外壳。 3. 共振问题: 安装底座刚度不足,或设备固有频率与电机振动频率重合。 排除方法 1. 检修轴承系统: 拆开端盖,用手转动轴,若卡顿或异响则更换轴承(推荐使用SKF、FAG等耐振动型号)。 重新填充耐高温锂基润滑脂(填充量为轴承室的1/2),避免过量导致散热不良。 2. 紧固内部部件: 检查防护罩密封圈是否老化,拧紧固定螺栓;若转子扫膛(定子与转子摩擦),需调整气隙或更换端盖。 断裂的风扇叶需立即更换,避免动平衡失效。 3. 消除共振: 在电机与底座间加装橡胶减震垫(厚度5~10mm),或加固设备支架提高刚度。 三、电机过热(温度超过80℃) 故障现象外壳烫手,测温仪显示超过环境温度40℃以上,或闻到绝缘漆焦味。 可能原因 1. 电气故障: 三相电压不平衡(偏差>5%)或电压过低(<340V),导致电流增大。 绕组绝缘老化、受潮,引发匝间短路或接地故障。 2. 机械过载: 偏心块夹角调得过大,激振力超出额定值,或设备负载过重。 轴承卡死、转子扫膛,导致机械阻力增大。 3. 散热不良: 外壳积尘严重(尤其IP55防护等级),或通风口被物料堵塞。 排除方法 1. 检测电气系统: 用万用表测量三相电压(应在380V±10%范围内),不平衡时检查供电线路或变压器。 用兆欧表测量绕组绝缘电阻(应≥2MΩ),受潮时烘干处理(温度≤120℃),短路则更换绕组。 2. 降低机械负载: 减小偏心块夹角,使激振力不超过额定值(参考电机铭牌参数)。 拆解电机清除轴承异物,若扫膛需研磨定子铁芯或更换转子。 3. 清理散热通道: 用压缩空气吹扫电机外壳散热筋和防护罩网孔,每季度至少清理一次。 四、启动困难或无法启动 故障现象通电后电机不转、转动缓慢,或发出“嗡嗡”声并伴随电流飙升。 可能原因 1. 电源及接线问题: 三相电源缺相(某相断电),或接线端子氧化、松动。 线序接反导致电机反转,或接触器触点接触不良。 2. 机械卡死: 轴承锈死、润滑脂固化,或转子被异物卡住。 偏心块与外壳碰撞,导致转子无法旋转。 3. 负载阻力过大: 设备启动时物料堆积,阻力矩超过电机转矩。 排除方法 1. 排查电源线路: 用试电笔或万用表确认三相电正常,检查断路器、接触器触点,氧化部位用砂纸打磨或更换元件。 按铭牌标识调整接线相序(通常为U/V/W对应黄/绿/红线),避免反转导致激振力方向错误。 2. 解除机械卡死: 手动转动轴,若卡死则拆解电机,清除轴承内异物或更换润滑脂;检查偏心块与外壳间隙(应≥2mm)。 3. 减小启动负载: 启动前清理设备内堆积物料,或加装软启动器降低启动电流(尤其大功率电机)。 五、异常振动或摆动 故障现象电机自身剧烈晃动,或带动设备振动时方向偏移。 可能原因 1. 动平衡失效: 偏心块脱落、碎裂,或两侧质量不对称。 转子动平衡精度不足(如铸造缺陷)。 2. 安装不规范: 底座平面度误差超过0.5mm,导致电机安装倾斜。 多台电机联动时,相位差未同步(如振动筛双电机驱动)。 排除方法 1. 校准动平衡: 更换碎裂的偏心块,确保两侧偏心块质量差≤5g,必要时用动平衡仪校准转子。 2. 规范安装工艺: 用水平仪检测底座平面度,误差加垫片调整;双电机驱动时,确保两电机转向相反、相位差180°。 预防维护建议 定期检查:每100小时运行后检查螺栓紧固度、轴承温升(≤40℃)及偏心块状态。 润滑管理:每500小时补充润滑脂,每年更换一次轴承(恶劣环境缩短周期)。 环境控制:粉尘环境中每周清理电机外壳,潮湿环境中加装防潮加热器。 以上方法可有效减少三相振动电机的故障发生率,若涉及复杂电气或机械维修,建议联系厂家(如新乡滨河电机)提供技术支持。